案例三

SmartNest企业版在山推的成功实施与应用

2011年2月,智格套料管控软件在我国最大的工程机械企业之一山推工程机械股份有限公司的套料软件项目招标中,通过厂方近一年时间的严格考察评比,以其卓越的性能和齐备的功能,一举击败国外三款著名排料软件而中标。经过一年多的应用,目前该公司一工厂(老厂)和二工厂(新厂)已全面应用智格套料管控系统进行数控切割下料优化与结构件生产管控,山推工程机械股份有限公司材料成型事业部成为国内技术领先、成效显著的数字化工厂!

一、山推股份材料成型事业部简介

山推股份材料成型事业部分为制造部、保障部、技术部、管理部和商务部五大部门。其中:商务部主要负责物资采购与市场营销;管理部负责公司的运营管控和成本控制等;技术部负责产品设计、制造工艺与质量控制等;制造部负责制造管理,包括生产计划与调度和对切割下料、金属加工与成型等工段的生产过程管理;保障部主要负责设备管理和物品管理,为高效、安全生产提供保障。

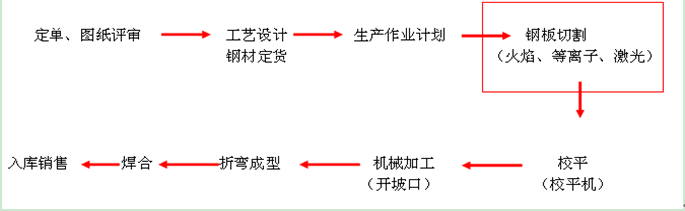

材料成型事业部的生产工艺流程大致如下:

商务部接收生产订单后,首先由技术部对订单产品进行图纸评审并进行制造工艺设计,同时由管理部对该订单进行成本预测并将计算结果反馈给商务部用于订单评估和报价;公司将接受的生产订单下达给制造部,由制造部根据实际情况来制定生产计划、安排各工段的生产(包括下料、加工、成型);在生产过程中由保障部负责设备维护管理和板材等物品供应,以保障生产过程的正常进行;同时由技术部对产品及其制造过程进行质量管理,以保证生产出合格的产品。

在上述工艺流程中,钢板下料生产的效率与材料的优化利用率对最终产品的成本有着重要的影响。目前金属成型分公司主要用FastCAM软件进行排料编程,由于该软件功能有限,基本还是靠人工拼样排料,不仅效率低,而且材料利用率不高,直接导致产品成本增加,因此迫切需要实施计算机优化套排料与下料过程信息化管理,利用计算机的高速运算和数据处理能力,结合下料规范化管理,将使钢板利用得到优化,从而大大提高材料利用率。

二、项目需求

山推股份材料成型事业部目前的板材下料及生产管理现状可概括如下:

— 缺乏实用的优化排料编程软件,以手工排料为主,生产效率低,材料利用率不高。据了解,目前公司的材料利用率只有71%左右,还有较大的提升空间。

— 缺乏对整个下料生产过程的优化与有效管控,材料利用难以全局优化,设备产能难以有效均衡与提升。目前公司拥有各种类型的数控切割机多达40台(火焰切割机、等离子切割机、激光切割机),如果这些设备能够得到更加优化合理的使用,应该还有一定的产能提升空间。

— 缺乏生产管理信息化平台,不能对包括下料、加工、成型及焊合的整个生产过程进行信息化管理,整个生产效率受到影响,制约着公司产能的进一步提升。

— 虽然技术部采用了PDM对产品数据进行管理,但因无法与生产系统进行集成,数据不能共享,PDM系统的作用不能充分发挥。

因此,山推股份材料成型事业部对下料管理系统的基本需求可以概括如下:

— 技术层:统一采用一种高效实用、操作简单的优化排料编程工具,取代人工排料,提高工作效率,优化材料利用,提高材料利用率。

— 管理层:规范下料生产管理流程,构建涵盖切割下料、机械加工、成型与焊合工段的整个生产管理信息化平台(CMS),对下料资源及生产过程进行统一管控,提高整个公司的生产效率。

— 设备层:搭建下料设备DNC系统,实时获取车间现场信息,实现ERP/CMS/DNC集成,实现整个下料生产过程的数字化制造。

材料成型事业部希望通过本项目的实施达到如下预期效益:

1.提高材料利用率,降低产品成本

采用自动与交互相结合的优化套排料技术对整个车间甚至全厂的板类零件进行集中下料,利用计算机优化排样技术进行多种下料零件的混合套排,必将大大提高山推的材料利用率,降低产品的材料消耗,从而降低产品成本。此外,还可对下料零件进行计算机辅助工艺优化(如防变形切割、共边切割、多零件连割、多割炬切割等)来进一步提高生产效率,提高产品质量。通过本项目的实施,预计可提高材料利用率3%以上,降低生产成本10%左右。

2.提高企业的生产管理水平

传统的下料生产流程中,产品设计和排料切割相互孤立,而且缺乏统一的材料定额控制和成本管理环节。其后果之一是数据的一致性差,存在数据的重复输入,生产中数据出错的可能性较大,产品质量难以保证;二是切割套排料方案完全控制在工人手中,随意性大,材料消耗难以控制、统计和管理,使得钢板消耗成本不可控。通过本项目的实施,将板材优化套排料技术与信息化技术相结合,将对下料零件和钢板信息进行集中管理,对全厂的材料需求计划、定额、采购、发放、消耗、废料等全过程乃至整个产品的生产过程进行统一的计算机控制和管理,对排料和钢板利用率进行全局优化,对材料消耗定额和生产成本进行统一管理和控制,使企业的下料生产环节在管理方面迈上一个新台阶,实现向管理要效益。通过本项目的实施,预计可缩短订单的制造周期20%左右。

3.提高企业的经济效益和社会效益

可量化的经济效益包括生产率和流动资金利用率的提高、材料消耗的降低、废次品的减少和产品利润的上升等,难以直接量化的企业战略效益包括市场竞争能力的增强、企业整体水平的提高、企业知名度的升高等。社会效益主要体现在保证按合同交货和产品档次的提高。降低企业对人员素质的要求,降低劳动强度;使广大工程技术人员走出事务性抄写的重复劳动,集中精力于工艺研究和技术进步;由于材料利用率与切割效率的提高将直接导致能耗与资源消耗的降低,从而产生节能减排的显著社会效益。

三、解决方案

SmartNest采用C/S分布式系统架构,对山推金属成型分公司的生产全过程进行信息化管理和下料优化,是一套完整的生产管控与制造执行系统(MES)解决方案。SmartNest解决方案的核心理念是从技术(排料效果最优化)和管理(生产管理信息化)双重环节来解决材料利用率问题,改善整个生产系统的生产效率与制造成本。

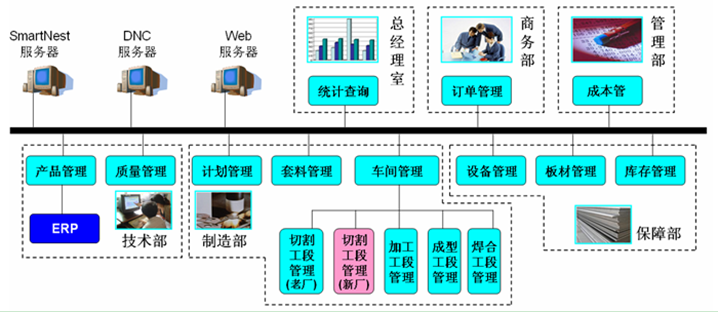

SmartNest(山推版)解决方案总体架构如下图所示:

SmartNest(山推版)套料管控系统的主要功能有:客户订单管理、下料产品及工艺管理、生产计划管理、切割零件管理、钢板及余料管理、优化套料与NC编程、套料管理、切割任务与设备管理、生产过程管理(MES)与切割设备联网(DNC)等。

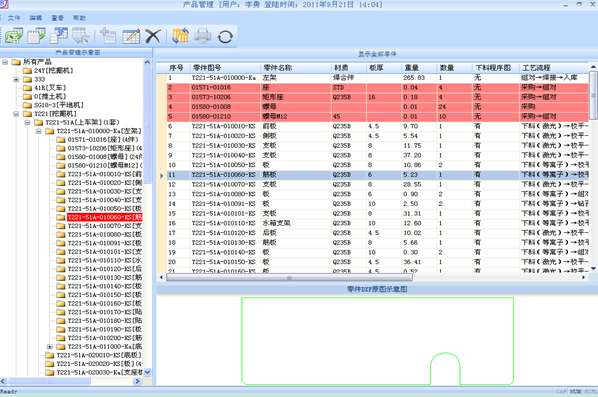

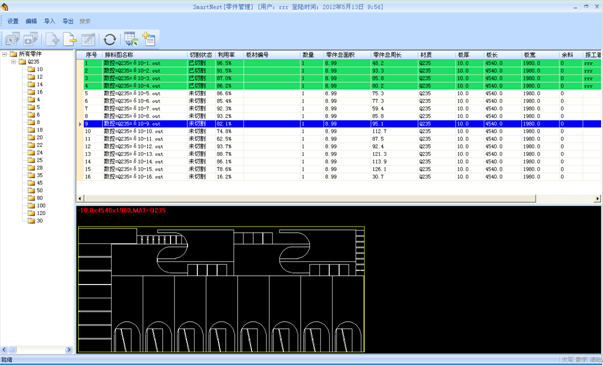

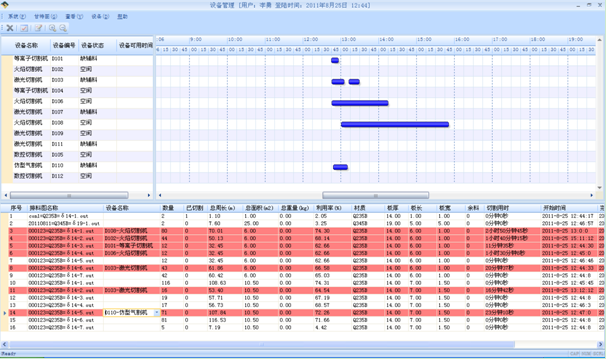

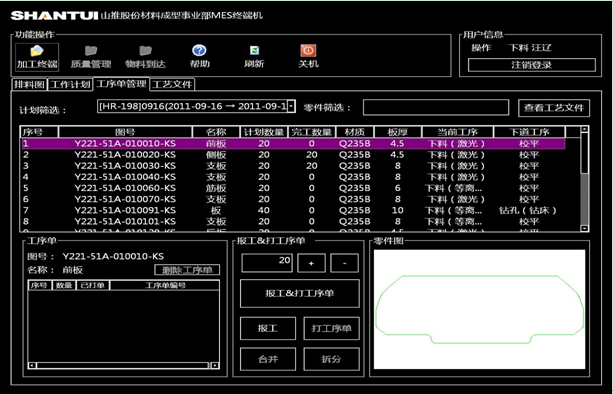

以下是SmartNest(山推版)软件系统的部分界面截屏图:

下料产品管理

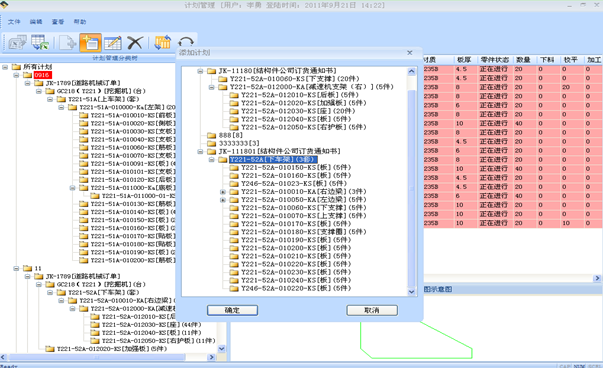

生产计划管理

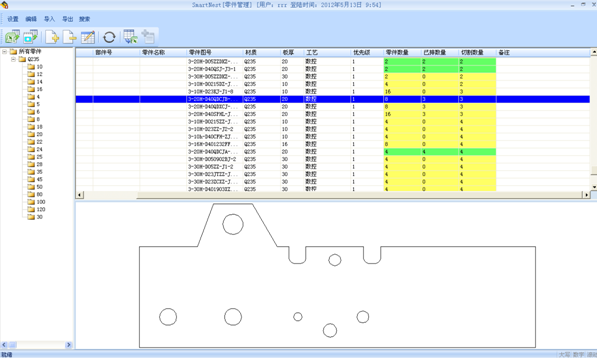

切割零件管理

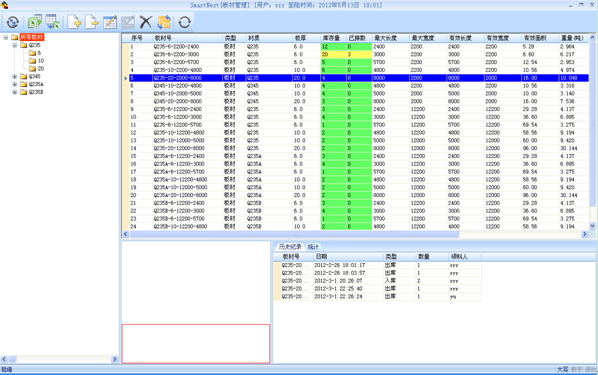

板材及余料管理

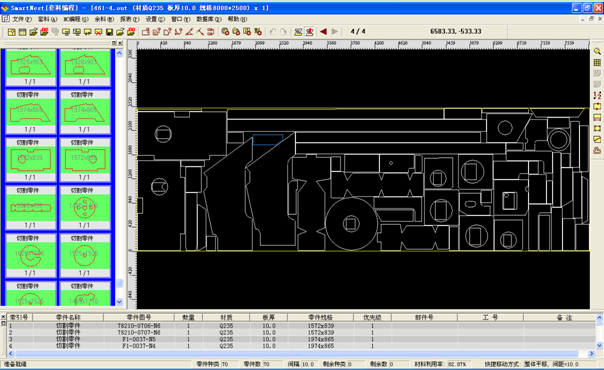

自动套料与NC编程

套料图及报工管理

切割任务与设备管理

下料生产过程管理(MES)

四、实施效果

目前,智格套料管控系统已在山推工程机械股份有限公司材料成型事业部的两个工厂(新厂和老厂)得到全面实施,整个事业部的订单管理、生产计划、套料编程、生产管控等全部应用SmartNest套料软件。通过一年多的实施,初步估算山推股份材料成型事业部的材料利用率提高2%,排料效率提高50%,切割效率提高20%,切割成本降低10%,设备产能提高10%,制造周期缩短了15%。